Китай: инновации в производстве пластиковых труб?

2026-02-06

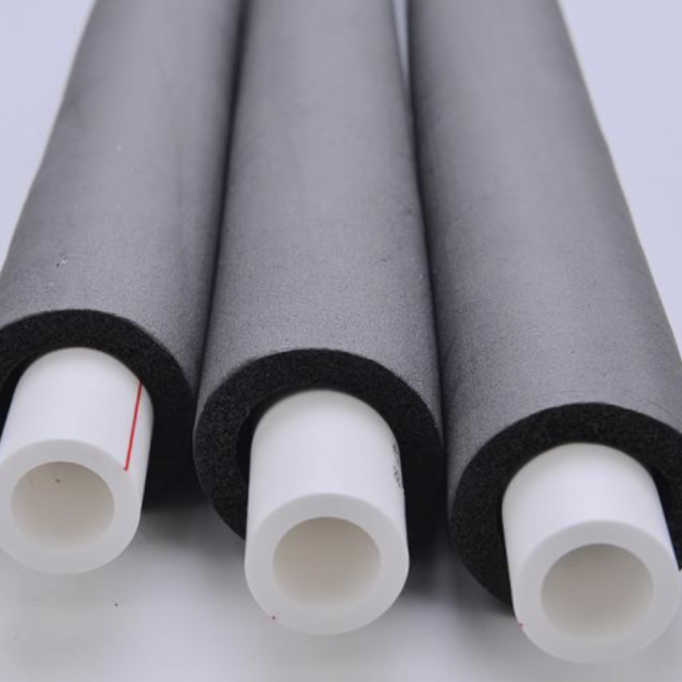

Когда слышишь про инновации в Китае, многие сразу думают про электронику или автомобили. А вот пластиковые трубы… Кажется, что тут такого? Но если копнуть, особенно в сегменте дренажных и канализационных систем, картина совсем другая. Часто возникает стереотип, что Китай просто копирует или делает дешево. Я сам так думал, пока не начал плотно работать с материалами и заводами. Оказалось, что ключевой драйвер — это не столько желание сделать дешевле, а скорее адаптация к абсолютно разным, часто экстремальным условиям по всей стране и на экспортных рынках. И это рождает решения, которые в Европе, например, могут показаться избыточными, но на практике — единственно рабочими.

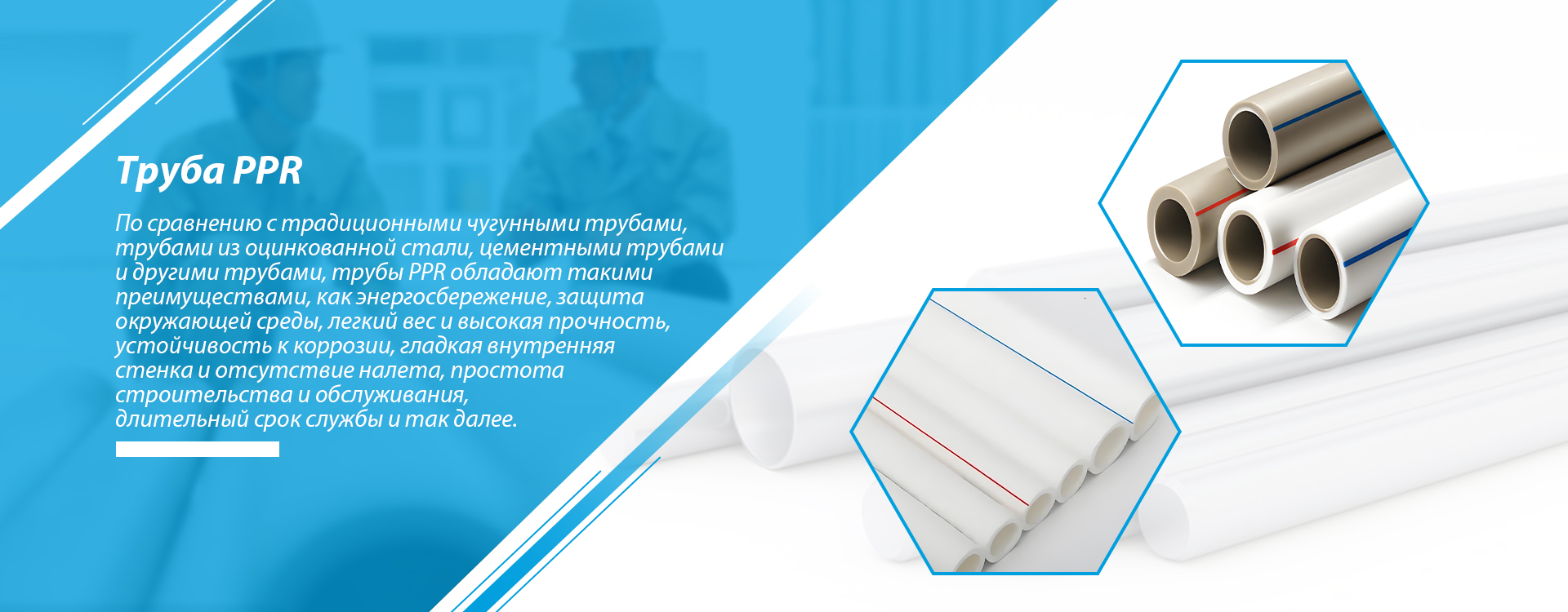

От сырья до геометрии: где искать реальные изменения

Начнем с базиса — сырья. Да, Китай — крупнейший потребитель и производитель полиэтилена. Но инновация не в объеме, а в композициях. Стандартный HDPE (полиэтилен высокой плотности) — это лишь основа. На передовых производствах, с которыми мне доводилось сталкиваться, активно идут эксперименты с добавками: антиоксиданты для повышения стойкости к УФ-излучению (актуально для открытых дренажей), модификаторы для повышения ударной вязкости при низких температурах (для северных регионов России или Канады), даже антистатики для труб, используемых в горнодобыче. Это не лабораторные изыски, а ответ на конкретные рекламации от заказчиков. Помню, как один проект в Сибири провалился из-за того, что трубы становились хрупкими при -45°C. Пришлось с нуля разрабатывать рецептуру с китайским партнером.

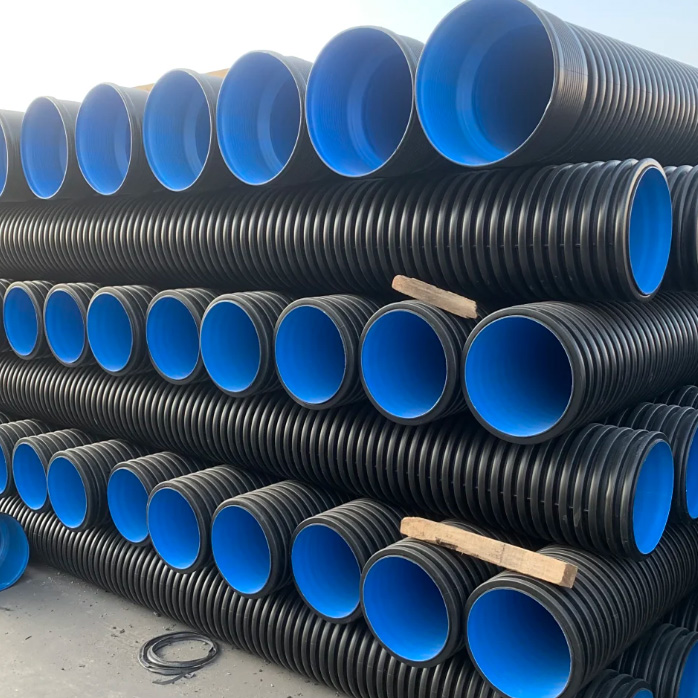

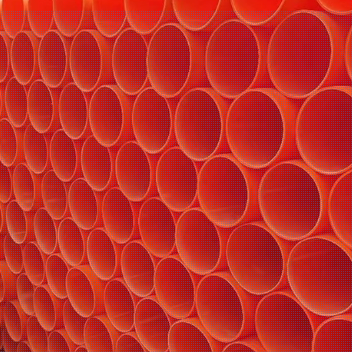

Вторая точка роста — геометрия стенки. Классическая гофрированная труба — это уже вчерашний день для серьезных проектов. Сейчас тренд — на двухслойные конструкции с гладкой внутренней стенкой. Внешний слой гофрированный для кольцевой жесткости и гибкости при укладке, внутренний — абсолютно гладкий для минимизации засоров и увеличения пропускной способности. Казалось бы, ничего нового. Но китайские инженеры довели это до логического предела, создавая профили с двойными плоскими стенками (Double-Wall Flat-Side). Это когда внешняя гофра имеет почти плоские участки, что увеличивает площадь контакта с грунтом и распределение нагрузки. Для масштабных дренажных систем под автомагистралями — это революция.

И тут стоит упомянуть конкретного игрока, который фокусируется именно на этом направлении — ООО Шаньдун Чжунцин Электроэнергетические Технологии. Заглянул на их сайт sdzqdl.ru — они как раз заявляют о специализации на производстве дренажных труб из стали и пластика с двойными плоскими стенками из HDPE. В их случае интересен гибридный подход: они комбинируют пластик со сталью для особо ответственных участков, где нужна и коррозионная стойкость HDPE, и предельная прочность стального каркаса. Это типично китайский прагматизм: не выбирать что-то одно, а синтезировать решения под задачу.

Оборудование и ?ноу-хау?: кто кого опережает

Много говорят, что все станки в Китае — немецкие или австрийские. Отчасти это правда, экструдеры ведущих брендов там стоят. Но вот оснастка (формы, фильеры) и система контроля — это часто местная разработка. И здесь есть своя философия. Европейские линии настроены на стабильность и длительные производственные циклы одного типа продукции. Китайские же производители, особенно как Шаньдун Чжунцин, часто требуют от поставщиков оборудования гибкости: сегодня делаем трубу диаметром 300 мм для дренажа, а через неделю нужно перестроиться на 800 мм для ливневой канализации. Поэтому местные инженеры постоянно модифицируют системы быстрой смены оснастки и калибровки.

Система контроля качества — отдельная тема. Вместо выборочного контроля, который все еще распространен, на современных заводах внедряется постоянный мониторинг в реальном времени: лазерные сканеры проверяют овальность и толщину стенки по всей длине трубы, а датчики давления в экструдере следят за однородностью расплава. Видел, как на одной линии из-за микроскопической пульсации в подаче гранул автоматика остановила процесс. Европейский коллега сказал бы: ?Перестраховка?. Но когда ты поставляешь трубы для аэропорта или электростанции, такая ?перестраховка? спасает от многомиллионных убытков.

При этом не обходится без курьезов. Однажды наблюдал, как на заводе пытались внедрить ?умную? систему прогнозирования износа шнека экструдера на основе ИИ. Собрали кучу данных, но модель постоянно давала сбой. Оказалось, что ключевым фактором была не температура или давление, а… влажность гранул в конкретной партии сырья, которая менялась в зависимости от поставщика и сезона. Пришлось вернуться к старому доброму визуальному осмотру и опыту технолога. Инновации — это не всегда про сложные алгоритмы, иногда — про внимание к простым, но упущенным деталям.

Экспорт и адаптация: почему ?китайское? не значит ?универсальное?

Успех на внутреннем рынке — это одно. Китай с его разнообразием климата от тропиков до permafrost — сам по себе полигон. Но экспорт — это проверка на прочность. И здесь инновации касаются не продукта, а подхода. Китайские производители научились не просто продавать трубы по каталогу, а сначала изучать нормативную базу и практику монтажа в стране-импортере.

Например, для рынков СНГ критически важна стойкость к агрессивным грунтовым водам и большим перепадам температур. Стандартный черный HDPE с углеродным пигментом может не подойти. Пришлось разрабатывать трубы с усиленным защитным слоем или комбинированные решения, как те же трубы с двойными плоскими стенками, которые предлагает Шаньдун Чжунцин. Их конструкция лучше сопротивляется пучению грунта зимой.

Другой аспект — логистика и монтаж. Китайцы первыми массово внедрили систему длинномерных бухт (до 200-300 метров) для труб малого и среднего диаметра. Это резко снижает количество стыков на километр трассы, а значит, и потенциальных точек протечки. Но для России, например, пришлось пересматривать упаковку — усиливать деревянные катушки, чтобы выдержать долгую транспортировку по плохим дорогам. Это кажется мелочью, но без такой адаптации продукт просто не доедет до объекта в рабочем состоянии.

Устойчивость и экономика: скрытые драйверы

Сейчас все говорят об устойчивом развитии. В производстве пластиковых труб это не просто PR. Речь о реальной экономике ресурсов. Современные китайские линии по производству HDPE-труб замкнутого цикла утилизируют до 95% обрезков и брака, перерабатывая их обратно в основной производственный поток. Это снижает себестоимость, но что важнее — делает производство почти безотходным. Для завода, выпускающего сотни тонн продукции в месяц, это огромная экономия на сырье и утилизации.

Кроме того, сами трубы становятся частью ?зеленой? инфраструктуры. Те же дренажные системы из HDPE используются для сбора и отвода дождевой воды в проектах по городскому озеленению, для мелиорации без ущерба для почвы. Материал химически инертен и не отравляет грунтовые воды. Это уже не просто инженерное решение, а экологическое.

Но и здесь есть подводные камни. Стремление к экономии иногда приводит к использованию вторичного сырья низкого качества, что сказывается на долговечности. Надежный производитель, как тот же ООО Шаньдун Чжунцин Электроэнергетические Технологии, всегда предоставляет полные данные о происхождении сырья и его качестве. Их профиль — энергетика и серьезная инфраструктура, где компромиссы с материалом недопустимы. В этом, кстати, и заключается профессиональный выбор: нужно смотреть не на страну происхождения, а на конкретного производителя, его специализацию и готовность раскрывать информацию.

Взгляд вперед: что дальше?

Куда движется отрасль? Если судить по тенденциям, которые я наблюдаю, фокус смещается с механических свойств на ?интеллектуальные?. Речь о трубах со встроенными датчиками деформации или засора, которые можно интегрировать в систему ?умного города?. Пока это дорого, но для критических объектов — туннелей, аэропортов — уже востребовано.

Другое направление — дальнейшая гибридизация. Композитные трубы, где слои HDPE сочетаются с армирующими волокнами или сетками из других полимеров, для достижения уникальных свойств: гибкости, как у шланга, и прочности, как у стальной трубы. Это может перевернуть представление о монтаже в стесненных условиях.

Так что, возвращаясь к начальному вопросу. Инновации в производстве пластиковых труб в Китае — это не громкие открытия, а последовательная, часто очень прагматичная работа по адаптации материала, конструкции и процесса под реальные, подчас очень жесткие условия эксплуатации по всему миру. Это путь от копирования к созданию собственных, часто более прикладных и жизнеспособных стандартов. И самое интересное, что этот опыт теперь начинают перенимать и те, у кого китайские производители когда-то учились.